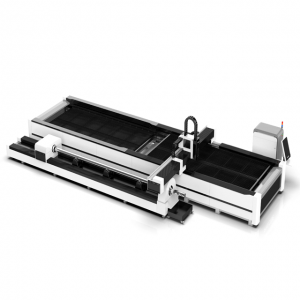

Hauptmerkmale vonKF-T-Serie Dual verwendeter Faserlaserschneider:

1. BESSERE SCHNITTQUALITÄT

Laser hat eine schmalere Schnittfuge, was bedeutet, dass weniger Material verschwendet wird.Darüber hinaus erfordert das Laserschneiden weniger Arbeitskraft und für die meisten Teile sogar keine Nachbearbeitung.

2. HÖHERE SCHNEIDPRÄZISION

Laserschneiden, 0,14 mm;Plasmaschneiden, 0,4 mm Und am vertikalen Kreuz hat das Laserschneiden einen kleineren Fasenwinkel als das Plasmaschneiden.

3. GERINGERE SCHNITTKOSTEN

Schluss mit der Nachbearbeitung, mit glatterer Schnittfläche, weniger Schlacke und geringerer Verformung.

4. SCHNELLERE SCHNITTGESCHWINDIGKEIT

Die Geschwindigkeit des Laserschneidens kann bis zu dreimal höher sein als beim Plasmaschneiden.

5. UMWELTFREUNDLICHE VERARBEITUNG

Die Faserlaser-Schneidemaschine ist sauberer und umweltfreundlicher als das rauchige und laute Plasmaschneiden.

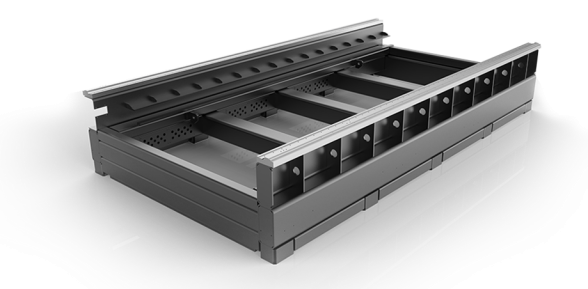

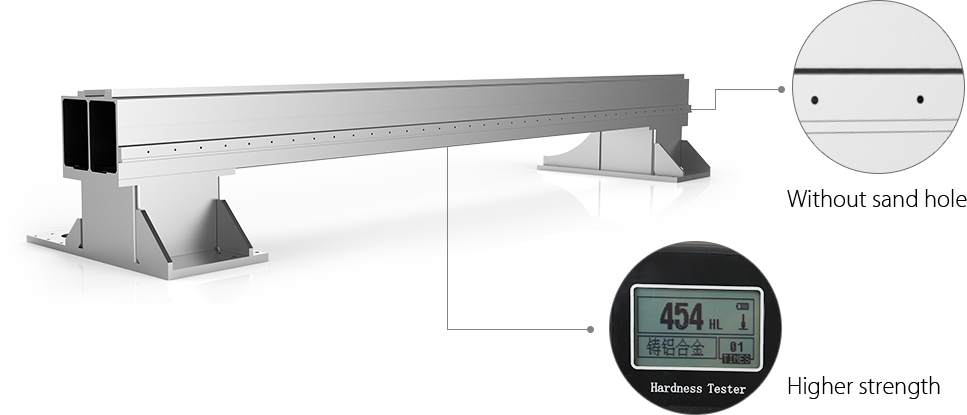

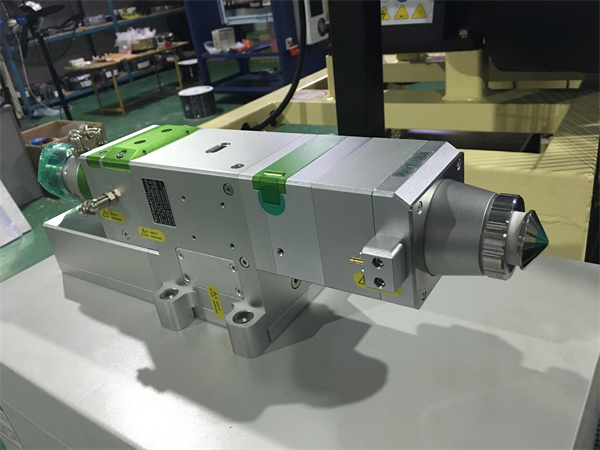

Aufbau :

Technische Parameter

| Modell | KF-T-Serie |

| Wellenlänge | 1070nm |

| Blattschneidebereich | 3000 * 1500 mm / 4000 * 2000 mm / 6000 * 2000 mm / 6000 * 2500 mm |

| Rohrschnittlänge | 3m / 6m |

| Laserleistung | 1000W / 1500W / 2000W / 3000W / 4000W /6000W /8000W |

| Positioniergenauigkeit der X/Y-Achse | 0,03 mm |

| Genauigkeit der Neupositionierung der X/Y-Achse | 0,02 mm |

| max.Beschleunigung | 1,5 G |

| max.Verbindungsgeschwindigkeit | 140m/Min |

Schnittparameter

| Schnittparameter | 1000W | 1500W | 2000W | 3000W | 4000W | |

| Material | Dicke | Geschwindigkeit m/Min | Geschwindigkeit m/Min | Geschwindigkeit m/Min | Geschwindigkeit m/Min | Geschwindigkeit m/Min |

| Kohlenstoffstahl | 1 | 8.0--10 | 15-26 | 24--32 | 30--40 | 33--43 |

| 2 | 4,0--6,5 | 4,5--6,5 | 4.7--6.5 | 4.8--7.5 | 15--25 | |

| 3 | 2.4--3.0 | 2,6–4,0 | 3,0--4,8 | 3,3--5,0 | 7.0--12 | |

| 4 | 2.0--2.4 | 2,5–3,0 | 2.8--3.5 | 3.0--4.2 | 3,0--4,0 | |

| 5 | 1,5--2,0 | 2,0--2,5 | 2.2--3.0 | 2.6--3.5 | 2.7--3.6 | |

| 6 | 1.4--1.6 | 1.6--2.2 | 1.8--2.6 | 2.3--3.2 | 2.5--3.4 | |

| 8 | 0,8--1,2 | 1.0--1.4 | 1.2--1.8 | 1.8--2.6 | 2,0--3,0 | |

| 10 | 0,6--1,0 | 0,8 - 1,1 | 1.1--1.3 | 1.2--2.0 | 1.5--2.4 | |

| 12 | 0,5 - 0,8 | 0,7 - 1,0 | 0,9--1,2 | 1,0--1,6 | 1.2--1.8 | |

| 14 | 0,5 - 0,7 | 0,8 - 1,0 | 0,9--1,4 | 0,9--1,2 | ||

| 16 | 0,6-0,8 | 0,7 - 1,0 | 0,8 - 1,0 | |||

| 18 | 0,5 - 0,7 | 0,6 - 0,8 | 0,6 - 0,9 | |||

| 20 | 0,5 - 0,8 | 0,5 - 0,8 | ||||

| 22 | 0,3 - 0,7 | 0,4 - 0,8 | ||||

| Rostfreier Stahl | 1 | 18-25 | 20-27 | 24--50 | 30--35 | 32--45 |

| 2 | 5--7.5 | 8.0--12 | 9.0--15 | 13-21 | 16-28 | |

| 3 | 1,8--2,5 | 3,0--5,0 | 4.8--7.5 | 6,0–10 | 7.0--15 | |

| 4 | 1.2--1.3 | 1.5--2.4 | 3.2--4.5 | 4,0--6,0 | 5,0--8,0 | |

| 5 | 0,6 - 0,7 | 0,7--1,3 | 2,0-2,8 | 3,0--5,0 | 3,5--5,0 | |

| 6 | 0,7 - 1,0 | 1,2-2,0 | 2,0--4,0 | 2,5--4,5 | ||

| 8 | 0,7-1,0 | 1,5--2,0 | 1.2--2.0 | |||

| 10 | 0,6 - 0,8 | 0,8--1,2 | ||||

| 12 | 0,4 - 0,6 | 0,5 - 0,8 | ||||

| 14 | 0,4 - 0,6 | |||||

| Aluminium | 1 | 6,0–10 | 10-20 | 20-30 | 25--38 | 35--45 |

| 2 | 2.8--3.6 | 5,0–7,0 | 10--15 | 10--18 | 13--24 | |

| 3 | 0,7 - 1,5 | 2,0--4,0 | 5,0–7,0 | 6,5–8,0 | 7.0--13 | |

| 4 | 1,0--1,5 | 3,5--5,0 | 3,5--5,0 | 4,0--5,5 | ||

| 5 | 0,7 - 1,0 | 1,8--2,5 | 2,5--3,5 | 3,0--4,5 | ||

| 6 | 1,0--1,5 | 1,5--2,5 | 2,0--3,5 | |||

| 8 | 0,6 - 0,8 | 0,7 - 1,0 | 0,9--1,6 | |||

| 10 | 0,4 - 0,7 | 0,6--1,2 | ||||

| 12 | 0,3-0,45 | 0,4 - 0,6 | ||||

| 16 | 0,3 - 0,4 | |||||

| Messing | 1 | 6,0–10 | 8.0--13 | 12--18 | 20--35 | 25--35 |

| 2 | 2.8--3.6 | 3,0--4,5 | 6,0--8,5 | 6,0–10 | 8.0--12 | |

| 3 | 0,5 - 1,0 | 1,5--2,5 | 2,5–4,0 | 4,0--6,0 | 5,0--8,0 | |

| 4 | 1,0--1,6 | 1,5--2,0 | 3,0-5,0 | 3.2--5.5 | ||

| 5 | 0,5 - 0,7 | 0,9--1,2 | 1,5--2,0 | 2,0--3,0 | ||

| 6 | 0,4 - 0,9 | 1,0--1,8 | 1.4--2.0 | |||

| 8 | 0,5 - 0,7 | 0,7--1,2 | ||||

| 10 | 0,2 - 0,5 | |||||

Video

-

1kw 1.5kw 2kw 3kw 4kw Single Table Faserlaser ...

-

Vollständig geschlossene Faserlaser-Schneidemaschine für ...

-

KF3015P Vollständig abgedeckter Einzeltisch-Faserlaser...

-

4KW 6KW 8KW Stahl CNC-Faserlaserschneidemaschine ...

-

Offene Faserlaser-Schneidemaschine für Bleche

-

KF6015 Autofokus-Faserlaserschneider